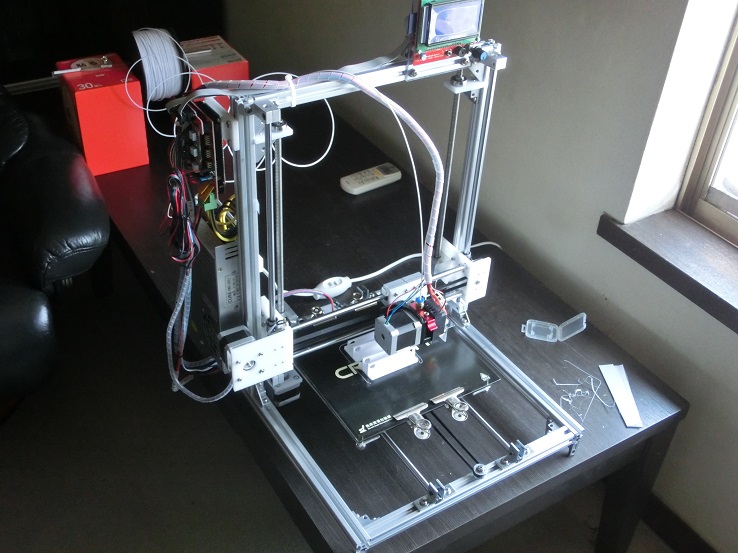

3月末から中華製の部品を集めて 3Dプリンター を作りました。5月上旬にはおおよそ完成していました。

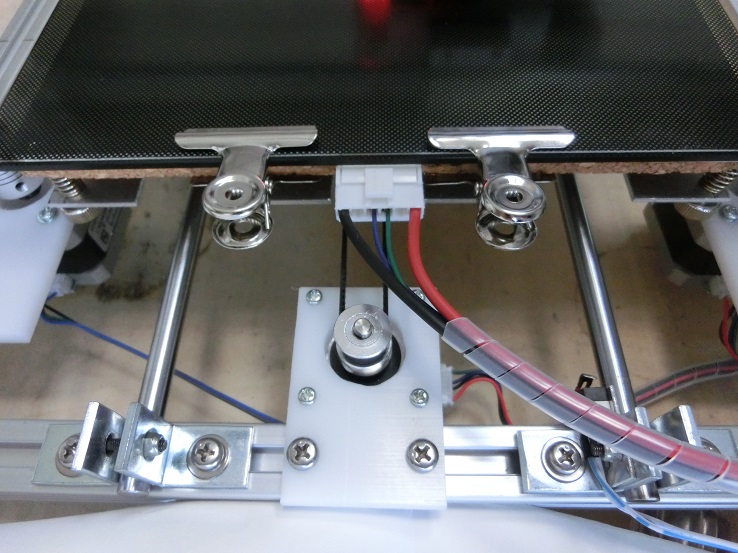

写真1

写真1

ただ印刷できなければ3Dプリンターモドキ、”のような何か”に過ぎません。そこで試し印刷をしながらのトラブルシューティングを行いました。その備忘です。

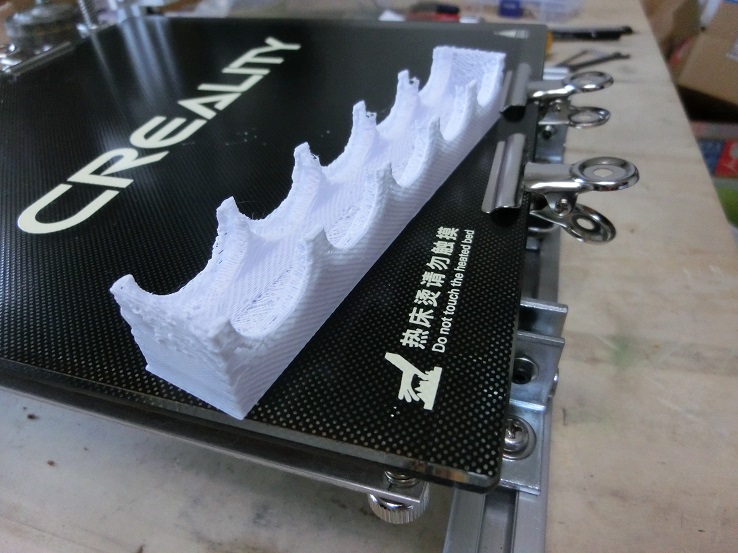

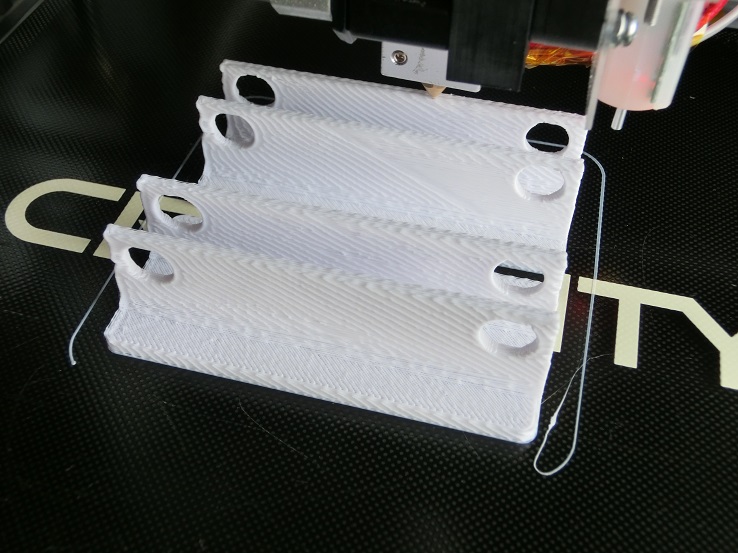

初めての印刷にはフィラメントリールを乗せるスプーラを選びました。以下の写真以外に10回くらい試し印刷しています。

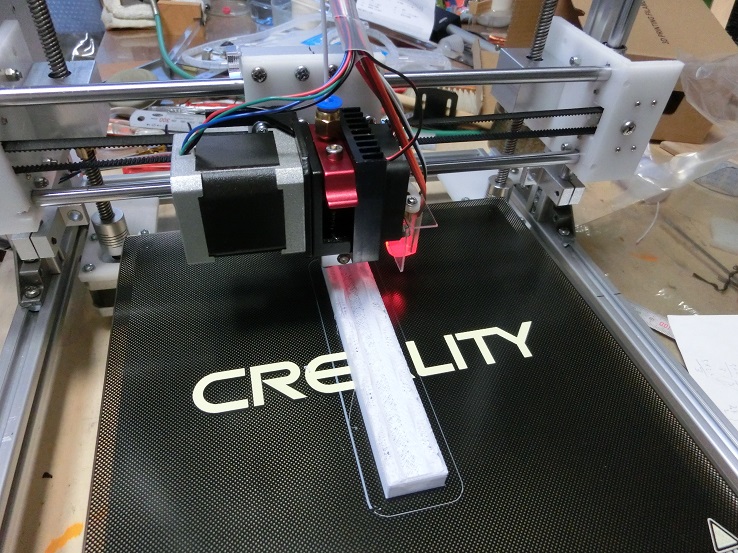

写真2

写真2

写真3

写真3

写真4

写真4

検索するとスプールホルダーは幾つもあります。その内の一つです。試しの段階ですので充填率は40%くらいです。 当たり前ながら大きな不具合から対処します。

一番酷い症状。 Y軸(テーブル軸)の振動が凄くて、Y軸方向に脱調します。振動がどの箇所からなのかなかなか判別できません。やむなく振動を抑えるために、テーブルを補強することにしました。それにY軸テーブルを駆動するステッピングモーターがとても熱を持ちます。勿論、製作時に軽くスライドすることは確認済みです。

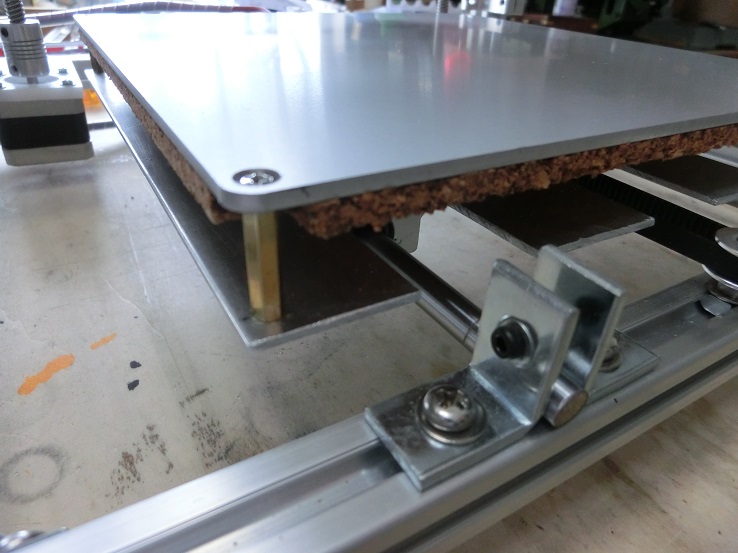

写真5

写真5

1.タイミングベルトを取り付けたテーブルは2ミリのアルミ板で、その上にバネでホットベッドを浮かせています。2階建てになっていて、これが共振につながっているかもと真鍮のクロスメンバに交換しました。でも振動はおさまりませんでした。それにこの状態だとホットベッドのレベル調整が困難です。

一旦バネに戻します。2.次にアルミ製のテーブルの強度不足かと思い、同じ形状のアルミ板(1ミリ)で二重テーブルにしました。

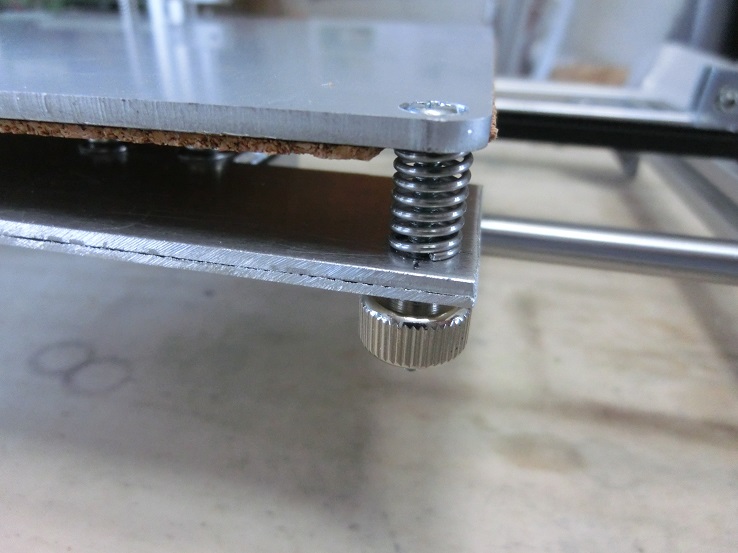

写真6

写真6

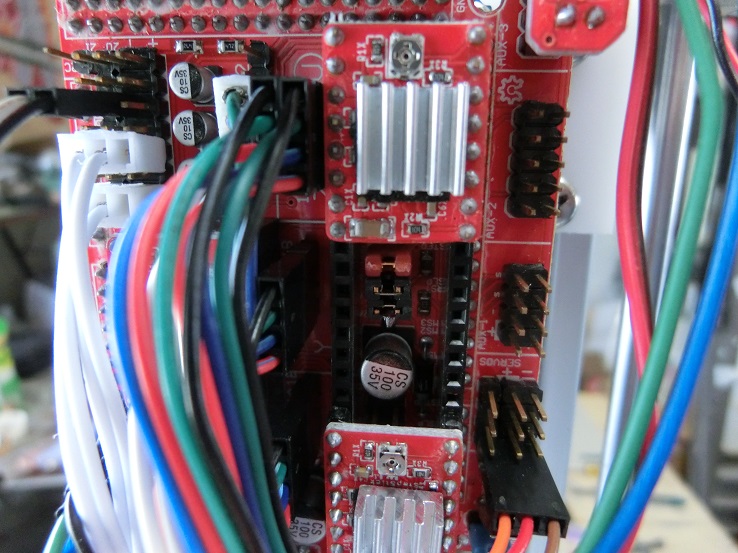

それでも、おさまりません。 3.Y軸のタイミングベルトはとんでもなく共振しますので、タイミングベルトの張りを調整しました。 それでもダメでした。 4.そういえばRamps1.4を購入時にはジャンパピンがセットされていた記憶があります。ファームウエア(marlin 1.1.8)を修正する際に1/8マイクロステップに設定しました。もしかしてとRampsの基板を確認しました。

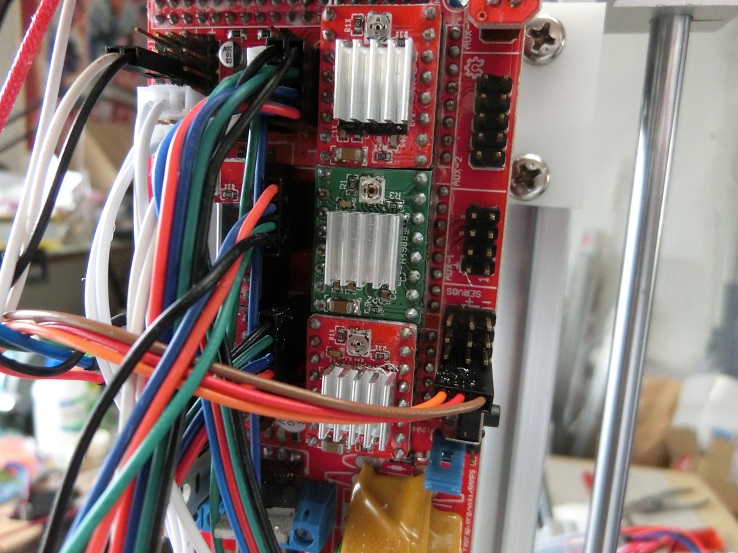

写真7

写真7

やはり、1/8マイクロステップでした。そこでジャンパピン(赤)を追加して1/16マイクロステップに変更しました。でも振動はおさまりませんでした。 5.仕方なく、Y軸テーブルを動かしながらY軸ステッピングモーターの取り付けネジを緩めたところ、ステッピングモーターの振動が凄いです。

写真8

写真8

これはモーターの初期不良だと思って、新たなモーターをポチリました。届いた新しいモーターに交換しました。驚いたことに振動はおさまりませんでした。 これで決まりです。6.原因は、何とRampsボードに載っているY軸ステッピングモーター用のドライブIC基板の初期不良でした。

写真9

写真9

以前作った、端材MDFボード製のミニCNCに載せてあるドライバA4988(緑の基板)と交換しました。振動はおさまりました。 恐るべし中華製部品です。 4個のうち1個が不良品でした。 完成品か組立キットを買っていれば、このような苦労はしなくて済みます。

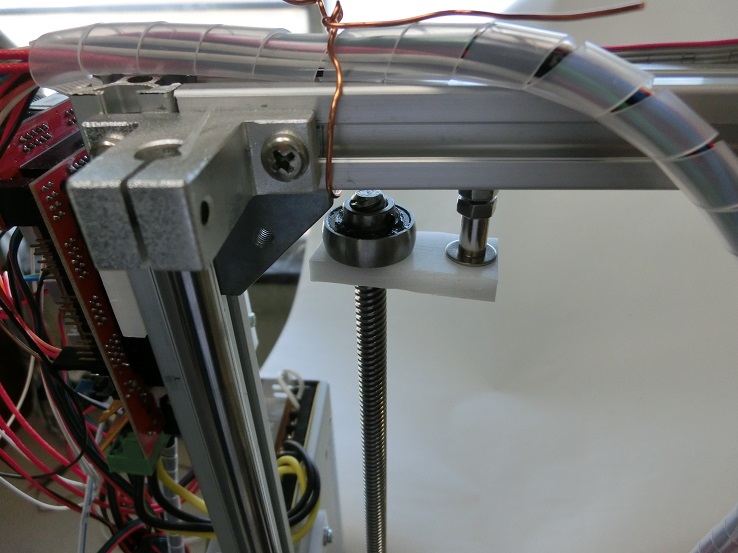

7.オートレベリングでZ軸の精度が出ないです。原因は台形ネジの支持部分にあります。

写真10

写真10

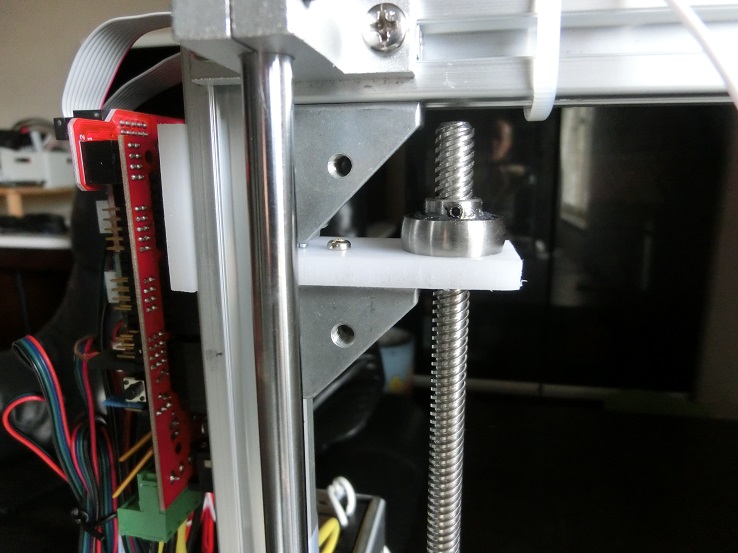

ジュラコン板での片持ちです。そこで、ジュラコンの支持板をL型の部品で支えるものに変更しました。

写真11

写真11

作りたいフィラメントスプーラは、違うタイプに変えました。

写真12

写真12

7.振動は消えたのですが、見てわかるように表面に縞模様が出ています。調べたらX軸とY軸のタイミングベルトの張りの強さが異なると出るようです。X軸の張りが緩いのでY軸と同じくらいに調整したところ、縞模様は消えました。

そのほかにも、スライスソフト(slic3r)の設定でフィラメントの直径の設定が3ミリだったり、フィラメントの吐き出し量の設定、積層の厚みなどを調整しながらのトラブルシューティングでした。

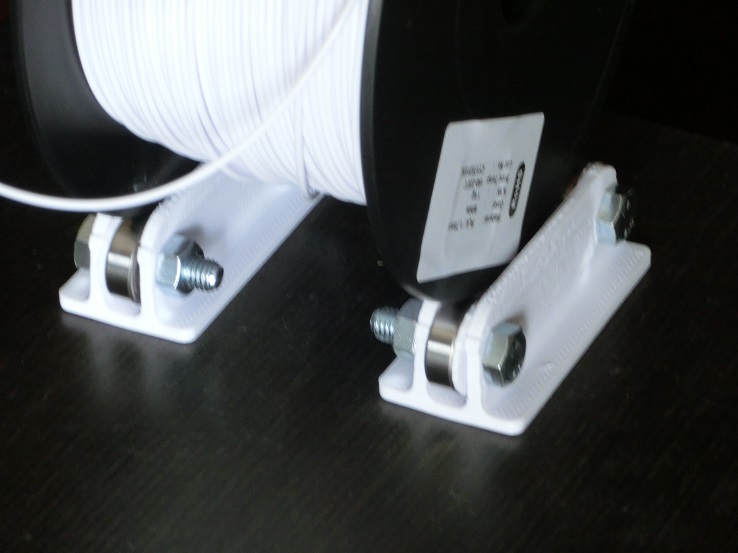

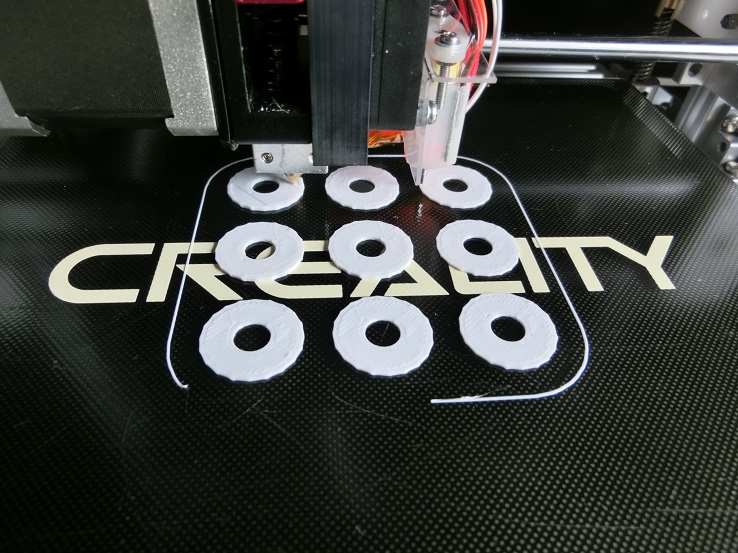

写真12のフィラメントスプーラは充填率60%くらいでした。調整ができたということで、本番の印刷(充填率100%積層0.3ミリ)を行いました。 できたのが次です。

写真13

写真13

強度はそれなりにありますが、精度はいまいちです。穴は小さめになります。やすりで削ったり、リーマーで整える必要があります。DIY店で購入したワッシャは直径が大きすぎて使えなかったので適当に作って印刷しました。

写真14

写真14

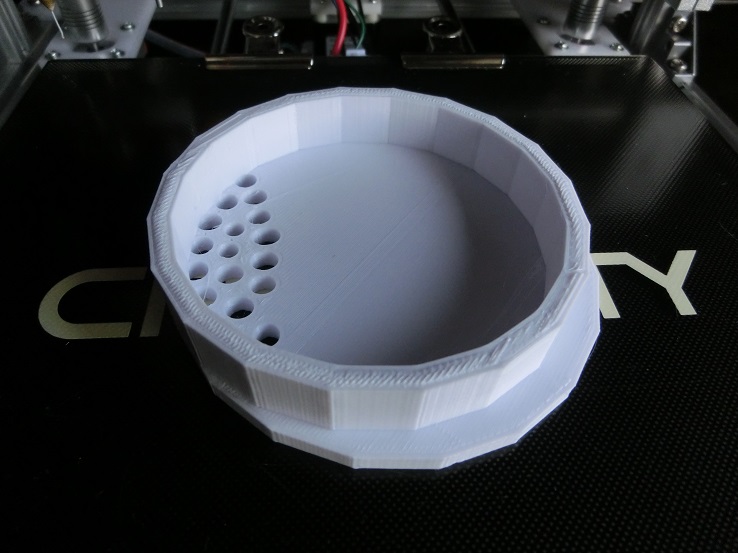

そのほかに、田んぼの取水口に使う蓋を作りました。

写真15

写真15

水持ちが悪い田で、数年かかって保水の改良を行ってきました。(ベントナイトを畦際の土に混ぜる・畦(コの字型の鉄板)の隙間へ防水モルタル・発泡ウレタンの充填など) それでも持たないので穴あきの蓋を付けました。これだと少量の水が常時入りますので水管理が若干楽になります。 U字溝の曲面にVUパイプが突き出していますので、片側だけフランジを付けています。

他には、3Dプリンターのベンチマークに使われるボートを印刷しました。ボートを印刷して難しい点がいろいろわかりました。

写真16 左 積層0.2ミリ 右 積層0.3ミリ

写真16 左 積層0.2ミリ 右 積層0.3ミリ

左は0.2ミリの積層で右が0.3ミリです。左はフィラメントの吐き出し量が多すぎて、盛り上がりができます。盛り上がった上をヘッドが通る際に”ゴリゴリ”と音が出ます。で脱調します。上の部分は、ずれたまま印刷しました。

写真17

写真17

写真16の右の方は0.3ミリなので印刷の段差があり、うまく印刷できた部分では左の方が綺麗に仕上がっています。でも調整がうまくいけばの話です。このボート、オーバーハングや丸窓・四角窓や天井など、いろいろ仕掛けてあるので、調整すべき点が幾つもあると気付きます。熱膨張や収縮は厄介です。 いろいろ面白いです。

全体の感想です。ホットベッドの上に乗せた耐熱ガラスは優れものです。普通のガラス板でははがれてしまいます。スティック糊やヘアスプレー、マスキングテープ、あるいは専用のフィルムを使う方法があるようですけど、このガラスは造形物にヘッドがぶつかってもはがれません。ある程度温度が下がってから、ヘラで持ち上げることにより比較的簡単に取り外せます。買ってよかったです。 それと、はっきり言って、印刷して使い物になるかというと疑問です。精度が出ないです。余程にうまく作れば、皆がやっておられるように3Dプリンターの部品を作れるでしょうけど、ハードやソフトに精通しなければ難しいと感じます。 3Dプリンター(RepRap)には多くの派生があるようですけど、管理人のように適当に作ると公開されているような部品データが使えないことになります。3DCADを使いこなすのは難しいです。必要な部品が製図・印刷できるまでに相当の時間を要します。管理人にはそれだけの需要(必要)はありません。

余談です。よく考えたら、以前の自作CNC(PCB作成用、レーザー印刷用)でも今回の3Dプリンターでも実物を一度も見たことなくて、よく製作を開始したものです。我ながら思います。

そういえば、ラジコンヘリでも(当時)当地にクラブはなくて、ホバリングするRCの実機を見ずしてキットの組立てを始めたことを思い出します。ヘリの場合、トラッキングとピッチ(カーブ)、それとニードルの調整(ガスの濃さ:スローと中スローが重要)には密接な関係があります。このようなことは実際に見て排気の濃さと音を聞かねばわからないということを始めるときには知らないのです。ですからクラブで教えてもらうのと、そうでないのとでは雲泥の違いがあることをわからないのです。 地上からあげられないと調整できない。調整できた機体がないとあげる練習ができないというジレンマがあります。その難しさはやった人にしかわかりません。調整と練習のために、壊してはなおし壊してはなおしの繰り返しです。事故と怪我の危険は常にあります。保険加入は必須です。 後で考えるとトータル30分の練習に半年以上を必要としてました。 そんなことを飛ぶラジコンをやっている人は、他人に話しません。わかってもらえないからです。RCは身体を動かさないけど、最も脳を(スポーツ)として使う趣味です。身体を動かさずしてムーンサルト以上のことをします。今思い出しても興味深いです。空物のRCをやってきた人は空間の把握はうまいはずです。 RCヘリの翼端は時速でいって300km以上です。グラスファイバーのローター(対称翼)は4ミリボルトでドラッギングするようにできています。ある人がホバリング中にローターを回しすぎてボルトが引きちぎれて飛び散ったとの話を聞いたことがあります。たぶんマイクロプレーンやパラグライダーより危険です。それに比べれば3Dプリンターは安全です。CNCも 3Dプリンター も死ぬ危険はないです。

研究は進捗していますが、現在のところ記事にできません。あまりに奇妙奇天烈・奇想天外な発想ですから躊躇します。それにもう少し目処がつかねば。